+86-15267462807

+86-15267462807

Karmaşık su ve hava yönetimi dünyasında, iki terim sıklıkla yüzey: difüzör Ve havacılık . Genellikle deneyimsizler tarafından birbirinin yerine kullanılırken, bu teknolojiler gazların - en yaygın olarak havadan oksijen - sıvılar getirmede farklı roller oynar. Sağlıklı su ekosistemlerini korumaktan, verimli atık su arıtımı sağlamaya kadar, suyu uygun şekilde oksijenleme yeteneği çok önemlidir. Yeterli çözünmüş oksijen olmadan, su yaşamı acı çeker, zararlı anaerobik durumlar ortaya çıkabilir ve kritik biyolojik süreçler basitçe işlev göremez.

Havalandırma ve difüzyon, bir arka bahçe havuzunun netliğinden büyük ölçekli endüstriyel tesislerin operasyonel verimliliğine kadar her şeyi etkileyen çok sayıda uygulamayı yönlendiren temel süreçlerdir. Bununla birlikte, belirli bir uygulama için uygun teknolojinin seçilmesi, verimliliği en üst düzeye çıkarmak, maliyetleri en aza indirmek ve istenen çevresel sonuçları elde etmek için çok önemlidir.

Özünde, bir difüzör Gaz (tipik olarak hava) küçük kabarcıklar şeklinde bir sıvıya eklemek için tasarlanmış bir cihazdır. Birincil fonksiyonu, gaz ve sıvı arasındaki temas yüzeyi alanını en üst düzeye çıkarmak, böylece verimli gaz transferini, özellikle de oksijenin suya çözülmesini kolaylaştırmaktır.

Bir difüzör mekanizması, difüzyon daha yüksek konsantrasyonlu bir alandan daha düşük konsantrasyon alanına partiküllerin net hareketidir. Havalandırma bağlamında, bu, oksijeni hava kabarcıklarından oksijen tükenmiş suya taşımak anlamına gelir.

Difüzörler tipik olarak bir hava üfleyici veya kompresör gibi harici bir kaynaktan basınçlı hava alarak çalışır. Bu basınçlı hava daha sonra difüzör gövdesi içindeki gözenekli bir malzeme veya bir dizi küçük delikten zorlanır. Hava bu dakika açıklıklarından geçtikçe, çok sayıda küçük kabarcık haline gelir. Kabarcıklar ne kadar küçük olursa, hacimlerine göre kolektif yüzey alanları o kadar büyük olur ve yüzeye yükselmeden önce su kolonunda o kadar uzun süre kalırlar. Bu uzatılmış temas süresi ve artan yüzey alanı, oksijenin çevreleyen sıvıya çözülme hızını önemli ölçüde arttırır.

Difüzörler, her biri belirli uygulamalar ve verimlilikler için tasarlanmış çeşitli şekillerde gelir:

İnce kabarcık difüzörleri: Bunlar son derece küçük kabarcıklar üretmek için tasarlanmıştır (tipik olarak 1-3 mm çapında). Genellikle mikroskobik gözeneklerle seramik veya esnek membran malzemeleri kullanırlar. Yüksek oksijen transfer verimliliği (OTE), onları maksimum oksijen çözünmesi gerektiren uygulamalar için ideal hale getirir.

Kaba kabarcık difüzörleri: Aksine, bunlar daha büyük kabarcıklar üretir (tipik olarak 6-10 mm veya daha fazla). Genellikle daha büyük açıklıklara sahip, genellikle plastik veya metalden yapılmış tasarımda daha basittirler. Oksijen transferinde ince kabarcık tiplerinden daha az verimli olsa da, daha sağlam, tıkanmaya daha az eğilimlidirler ve önemli bir karıştırma sağlayabilirler.

Seramik Difüzörler: Gözenekli seramik malzemelerden yapılmış, bunlar dayanıklılık ve tutarlı kabarcık boyutları ile bilinen yaygın bir ince kabarcık difüzörüdür.

Membran Difüzörleri: Hassas kesilmiş deliklere sahip esnek kauçuk veya silikon membranlara sahip olan bu difüzörler, kabarcıkları serbest bırakmak için hava basıncı altında hafifçe genişler, daha sonra hava akışı durduğunda kasılarak tıkanmayı önlemeye yardımcı olur.

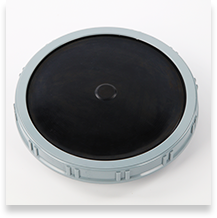

Disk Difüzörleri: Bunlar, gözenekli bir seramik malzeme veya esnek bir membran evi olan genellikle düz veya hafif kubbeli dairesel birimlerdir. Kompakt tasarımları ve ızgara desenlerindeki kurulum kolaylığı nedeniyle yaygın olarak kullanılmaktadır. Hem ince hem de kaba kabarcık konfigürasyonlarında bulunabilirler.

Tüp difüzörleri: Bunlar, tipik olarak esnek bir membran veya sert gözenekli malzemeden yapılmış uzun silindirik birimlerdir. Uzun şekilleri, doğrusal bir yol boyunca iyi kabarcık dağılımına izin verir, bu da onları kanal havalandırması için uygun hale getirir veya belirli tank geometrilerinde kapsama alanını en üst düzeye çıkarır. Ayrıca hem ince hem de kaba kabarcık türleri olarak yaygın olarak mevcuttur.

Oksijen transferinde verimlilikleri ve çeşitli derinliklerde çalışma yeteneği göz önüne alındığında, difüzörler birkaç anahtar sektörde yaygın olarak kullanılmaktadır:

Atıksu arıtma: Aktif çamur işlemlerinde bir temel taşı, difüzörler organik kirleticileri parçalayan aerobik bakterilere oksijen sağlar. İnce kabarcık difüzörleri özellikle büyük tanklardaki yüksek verimliliği için tercih edilir.

Su Ürünleri: Balık çiftliklerinde ve kuluçkahanelerde difüzörler, su türlerinin sağlığı, büyümesi ve hayatta kalması için önemli olan optimal çözünmüş oksijen seviyelerini korur.

Akvaryumlar: Hem hobi hem de kamu akvaryumları, balık ve bitki sağlığı için suyu oksijenlemek için difüzörler (genellikle hava pompaları ile birlikte) kullanır.

Göletler: Bahçe havuzları ve daha büyük rekreasyon havuzları için gerekli olan difüzörler, balık öldürmelerini önlemeye, alg büyümesini azaltmaya ve tutarlı oksijenasyon sağlayarak organik çamuru parçalamaya yardımcı olur.

Yüksek oksijen transfer verimliliği (OTE): Özellikle gaz değişimi için yüzey alanını en üst düzeye çıkaran ince kabarcık difüzörleri.

Daha iyi çözünme için ince kabarcık boyutu: Daha küçük kabarcıklar daha yavaş bir artış oranına sahiptir ve su ile daha fazla temas süresi sunar ve bu da üstün oksijen emilimine yol açar.

Derin tanklar için uygun: Suyu önemli derinliklerde verimli bir şekilde oksijenlendirebilirler, bu da onları derin atık su arıtma havzaları veya su ürünleri yetiştiriciliği tankları için ideal hale getirebilirler.

Enerji Verimliliği: Uygun şekilde tasarlandığında ve korunduğunda, ince kabarcık difüzör sistemleri, tüketilen birim güç başına sağlanan oksijen açısından yüksek enerji tasarruflu olabilir.

Birladım! Difüzörler bölümü kapsamlıdır. Şimdi detaylara geçelim Havalandırıcı nedir?

İşte taslak:

An havalandırıcı Geniş şekilde tanımlanmış, oksijen içeriğini arttırmak, gaz değişimini teşvik etmek veya karıştırmayı indüklemek için bir sıvıya havayı tanıtmak için tasarlanmış bir cihaz veya sistemdir. Oksijenasyonun ortak hedefini difüzörlerle paylaşırken, havalandırıcılar bunu başarmak için genellikle daha doğrudan mekanik araçlar kullanır, su yüzeyi ile sıklıkla etkileşime girer veya su kolonunu şiddetle karıştırırlar.

Havalandırma mekanizması genellikle atmosferle gaz değişimini kolaylaştırmak için su yüzeyini tedirginleştirmeyi veya mekanik etki yoluyla doğrudan su gövdesine hava çekilmesini içerir. Bir zardan hava iten harici bir hava kaynağına dayanan difüzörlerin aksine, birçok havalandırma tipi aktif olarak türbülans yaratır veya bir venturi etkisi veya doğrudan emme yoluyla hava sokar.

Havalandırıcıların bunu başarmasının birkaç yolu vardır:

Yüzey Ajitasyonu: Birçok havalandırıcı su yüzeyini sıçrayarak, püskürterek veya başka bir şekilde çalkalayarak çalışır. Bu eylem yüzey gerilimini bozar, daha büyük bir su hava arayüzü oluşturur ve doğrudan suya atmosferik oksijen getirir.

Mekanik karıştırma: Bazı havalandırıcılar, su sütununa hava çeken akımlar oluşturmak veya kuvvetli karıştırma yoluyla hava kabarcıklarını tutan akımlar oluşturmak için pervaneler veya pervaneler kullanır.

Aspirasyon/Venturi Etkisi: Bazı havalandırıcılar, su geçerken bir tüp veya venturi nozulundan hava çekerek atmosferik havayı çeken ve su ile karıştıran bir vakum oluşturur.

Havalandırıcılar, her biri farklı su gövdesi boyutları, derinlikler ve oksijen talepleri için uygun çok çeşitli tasarımlarda gelir:

Yüzey Havalandırıcıları: Bunlar tipik olarak su yüzeyinde oturan şamandıra monte edilmiş birimlerdir. Bunlar şunları içerir:

Pervane havalandırıcıları: Yüzey temasını en üst düzeye çıkararak havaya su çalkalamak ve püskürtmek için bir pervane kullanın.

Fırça Havalandırıcılar: Su yüzeyini şiddetle çalkalayan uzun, dönen fırçalar.

Kürek havalandırıcıları: Su ürünleri yetiştiriciliğinde yaygın olarak, suları havaya kaldıran ve atan dönen küreklere sahiptir.

Yeraltı Havalandırıcılar (Mekanik): Bazıları bunları difüzörlerle karıştırabilirken, mekanik yeraltı havalandırıcıları, sadece kabarcık yaratımı için uzak bir üfleyiciye güvenmek yerine aktif olarak karıştırır ve genellikle kendi kendine aspirat havasını.

Aspiren havalandırıcılar: Bir şafttan yüzeyden hava çeken ve bir pervane veya venturi yoluyla suya enjekte eden, ince kabarcıklar ve güçlü bir karıştırma oluşturan batık birimler.

Su Özellikleri Havalandırıcılar (Çeşmeler, Kaskadlar): Öncelikle estetik olsa da, çeşmeler ve kaskadlar, su gövdesine düşerken küçük damlacıklara kırarak ve atmosfere maruz bırakarak doğal olarak suyunu havalandırır.

Havalandırıcılar, belirli senaryolarda sağlam karıştırma, yüzey ajitasyonu veya maliyet etkinliğinin anahtar olduğu uygulamalar için özellikle uygundur:

Göletler: Tabakalaşmayı önlemek, yosunları azaltmak ve balık sağlığını korumak için eğlence havuzları, golf sahası havuzları ve daha büyük özel havuzlar için gereklidir. Burada yüzey havalandırıcıları ve kürek havalandırıcıları yaygındır.

Göller: Daha büyük doğal su kütlelerinde ötrofikasyonu ele almak, termal tabakalaşmayı azaltmak ve genel su kalitesini artırmak için kullanılır.

Atıksu arıtma (havalandırılmış lagünler, kum odaları): Difüzörler aktif çamura baskın olsa da, havalandırıcılar genellikle daha az yoğun tedavi, eşitleme havzaları için veya Grit odaları gibi birincil tedavi aşamalarında karıştırma ve başlangıç oksijenasyonu sağlamak için kullanılır.

Su Ürünleri (Ek): Kürek havalandırıcıları ticari su ürünleri yetiştiriciliği havuzlarında, özellikle yüksek talep dönemlerinde veya sığ havuzlarda toplu oksijenasyon sağlamak için yaygın olarak kullanılmaktadır.

Basit kurulum: Birçok yüzey havalandırıcı, kapsamlı bir dağınık havalandırma sistemine kıyasla minimal karmaşık altyapı gerektiren tak ve oynatır.

Belirli uygulamalar için uygun maliyetli: Sığ havuzlar veya daha az sıkı oksijen talepleri için havalandırıcılar daha bütçe dostu bir ilk yatırım sunabilir.

Sığ su kütleleri için iyi: Yüzey havalandırıcıları, derin su dağınık bir sistemin o kadar pratik veya gerekli olmayabileceği sığ suda oldukça etkilidir.

Mükemmel karıştırma özellikleri: Birçok havalandırma tipi, özellikle mekanik yüzey ve aspirasyon havalandırıcıları, tabakalaşmayı önlemek ve katı maddeleri askıya almak için yararlı olabilecek önemli su dolaşımı ve karıştırma sağlar.

İşlemin görsel göstergesi: Birçok yüzey havalandırıcı için, görünür sıçrama veya su hareketi, sistemin çalıştığına dair anında bir gösterge sağlar.

Pekala, hem difüzör hem de havalandırıcılar tanımlandığında, sahne makalenizin en önemli kısmı için mükemmel bir şekilde ayarlanmıştır: doğrudan bunları karşılaştırır.

İşte "difüzörler ve havalandırıcılar arasındaki temel farklılıklar" taslağı:

Hem difüzörler hem de havalandırıcılar oksijenli suyun kapsayıcı hedefine hizmet ederken, temel yaklaşımları, operasyonel özellikleri ve optimal uygulamaları önemli ölçüde farklıdır. Bu ayrımları anlamak, en etkili ve verimli çözümü seçmek için çok önemlidir.

Bu belki de en temel farktır.

Difüzörler (mekanizma: difüzyon): Difüzörler, harici bir kaynaktan (bir üfleyici veya kompresör gibi) önceden sıkıştırılmış hava (veya başka bir gaz) alarak çalışır ve difüze eden İnce gözenekler veya delikler aracılığıyla suya. Süreç, cihazın kendisine hava girişi açısından pasiftir; Difüzör sadece verilen havayı kabarcıklara parçalar. Verimlilik, sıvıya gaz aktarımı için bu kabarcıkların yüzey alanını en üst düzeye çıkarmaya bağlıdır.

Havalandırıcılar (mekanizma: havalandırma/ajitasyon): Havalandırıcılar, tersine, genellikle mekanik ajitasyon, sıçrama veya doğrudan su kolonuna hava çekerek suya aktif olarak atmosferik hava sokarlar. Tanıtmak için tasarlanmıştır havalandırma - Hava ve suyu karıştırma işlemi. Birçok havalandırıcı, su yüzeyinde gaz değişimini kolaylaştırmak için atmosferden hava çeken veya türbülans yaratan bağımsız birimlerdir.

Üretilen kabarcıkların boyutu, oksijen transfer verimliliğini etkileyen kritik bir faktördür.

Difüzörler: Öncelikle üretim için bilinir ince kabarcıklar (özellikle ince kabarcık difüzörleri, tipik olarak 1-3 mm). Bu küçük kabarcıklar, hacimlerine göre muazzam bir kolektif yüzey alanına sahiptir ve çok yüksek oksijen transfer oranlarına yol açar. Kaba kabarcık difüzörleri de bulunur, daha büyük kabarcıklar (6-10 mm) üretir, genellikle karıştırma için yüksek OTE'den daha fazla kullanılır.

Havalandırıcılar: Üretme eğiliminde olmak kaba kabarcıklar veya büyük ölçekli su-hava arayüzü oluşturma (sıçrama, püskürtme) yoluyla oksijen transferi elde edin. Aspiren havalandırıcılar mekanik kesme yoluyla daha ince kabarcıklar üretebilirken, genellikle ince kabarcık difüzörlerinin mikroskobik kabarcık boyutuyla eşleşmezler.

Oksijenin havadan suya aktarıldığı etkinlik önemli ölçüde değişir.

Difüzörler: İnce kabarcık difüzörleri övünür Olağanüstü yüksek oksijen transfer verimliliği (OTE) , genellikle 2-4 lbs O2/HP-HR (standart koşullar) arasında değişir. Bunun nedeni, maksimum yüzey alanı ve su kolonundaki küçük kabarcıkların daha uzun kalış süresinden kaynaklanmaktadır. Kabarcıkların çözülmesi için yeterli zamana sahip olduğu derin tanklarda özellikle etkilidirler.

Havalandırıcılar: Genellikle sergiler alt ote Tipik olarak 1-2 lbs O2/HP-HR arasında değişen ince kabarcık difüzörleriyle karşılaştırıldığında. Verimlilikleri genellikle oluşturulan yüzey alanı miktarına veya üretilen türbülansa bağlıdır. Etkili olsa da, belirli derin su senaryolarında aynı seviyede oksijenasyona ulaşmak için daha fazla enerji gerektirebilirler.

Bu sistemleri kurmanın ve sürdürmenin pratik yönleri özellikle farklıdır.

Difüzörler:

Kurulum: Daha karmaşık olabilir, ayrı bir hava üfleyici/kompresör, hava boruları ve genellikle tank tabanına yerleştirilmiş bir difüzör ızgarası gerektirebilir. Bu, daha yüksek başlangıç işçiliği ve maddi maliyetleri içerebilir.

Bakım: Difüzör membranlar veya gözenekli malzemeler, biyolojik büyüme veya mineral yataklarından kirlenmeye (tıkanmaya) eğilimli olabilir, bu da periyodik temizlik veya değiştirme gerektirir. Üfleyici bakımı da gereklidir.

Havalandırıcılar:

Kurulum: Özellikle yüzeyde yüzen "tak ve oynat" birimleri olabilen yüzey havalandırıcıları için genellikle daha basittir. Yüzey altı mekanik havalandırıcılar demirleme veya sabitleme gerektirebilir, ancak genellikle dağınık sistemlerden daha az karmaşık borular gerektirebilir.

Bakım: Tipik olarak motorların, pervane ve yatakların rutin muayenesini içerir. Sağlam olsa da, mekanik aşınma ve yıpranma faktörlerdir. Oksijen transfer yüzeyinin biyolojik kirlenmesine daha az eğilimlidir, ancak enkaz birikebilir.

Çakışma olsa da, her teknoloji gerçekten belirli ortamlarda mükemmeldir.

Difüzörler: Yüksek ve hassas oksijen transferi gerektiren uygulamalarda ağırlıklı olarak tercih edilen derin su Oksijen iletimi için enerji verimliliğinin çok önemli olduğu cisimler veya tanklar. Bu, büyük ölçekli atık su arıtma tesisleri (örn. Aktif çamur), derin su ürünleri yetiştiriciliği tankları ve büyük, derin akvaryumları içerir.

Havalandırıcılar: Genellikle tercih edilen seçim Sığ - orta derin su kütleleri Yüzey ajitasyonu, dökme karıştırma veya daha düşük başlangıç maliyeti önceliklerdir. Buna havuzlar, göller, atık su arıtımında havalandırılmış lagünler ve doğal gaz değişiminin yetersiz olduğu su ürünleri yetiştiriciliğinde ek havalandırma dahildir. Termal tabakalaşmanın önlenmesi oksijenasyon kadar önemlidir.

Difüzörler ve havalandırıcılar arasındaki seçimi daha da açıklığa kavuşturmak için, kendi avantajlarını ve dezavantajlarını özetleyelim:

Artıları:

Yüksek oksijen transfer verimliliği (OTE): Özellikle, son derece küçük kabarcıkları ve uzun temas süresi nedeniyle tüketilen birim enerji başına en fazla oksijeni sağlayan ince kabarcık difüzörleri.

Derin su kütleleri/tankları için uygun: Tasarımları, önemli derinliklerde verimli oksijen çözünmesine izin verir, bu da onları büyük, derin atık su arıtma havzaları, endüstriyel tanklar ve su ürünleri yetiştiriciliği tesisleri için ideal hale getirir.

Minimal Yüzey Rahatsızlığı: Alt yüzeyi çalıştırırlar, estetik uygulamalarda faydalı olabilen veya aerosollerin en aza indirilmesi gereken çok az sıçrama veya görünür yüzey ajitasyonuna neden olurlar.

Sessiz çalışma: Mekanik üfleyiciler tipik olarak su gövdesinden uzakta olduğundan, su içi operasyonun kendisi genellikle çok sessizdir.

Kesin oksijen kontrolü için iyi: Çok hassas oksijen iletimi için çözünmüş oksijen (DO) sensörleri ve otomatik kontrollerle eşleştirilebilir.

Eksileri:

Daha yüksek başlangıç kurulum maliyeti: Toplam sistem genellikle özel bir hava üfleyici/kompresör, kapsamlı borular ve genellikle bir difüzör ızgarası gerektirir, bu da daha yüksek ön malzeme ve işçilik maliyetlerine yol açar.

Kirlenme/tıkanma potansiyeli: Membran ve seramik difüzörlerin ince gözenekleri, biyolojik büyüme, mineral birikintileri (örn. Kalsiyum) veya ince parçacıklar ile zamanla tıkanabilir ve periyodik temizlik veya replasman gerektirir.

Harici hava kaynağı gerektirir: Bağımsız olarak çalışamaz; Hava temini için ayrı bir üfleyici sistemine dayanır.

Güçlü karıştırma için daha az etkili: Biraz karıştırma, özellikle kaba kabarcık difüzörleri sağlarken, genellikle büyük, sığ alanlarda güçlü mekanik havalandırıcılara kıyasla dökme karıştırma veya tahribat etmede etkili değildirler.

Bakım müdahaleci olabilir: Submerged difüzörlerinin temizlenmesi veya değiştirilmesi genellikle tankın boşaltılmasını veya önemli sualtı işlerini gerektirir.

Artıları:

Basit kurulum: Birçok tip, özellikle yüzey havalandırıcıları, genellikle sadece suya yerleştirmeyi ve bağlantı gücünü içeren kurulumu nispeten basittir.

Belirli uygulamalar için uygun maliyetli: Daha küçük veya daha sığ su kütleleri veya yüksek OTE'nin birincil sürücü olmadığı durumlarda, havalandırıcılar daha bütçe dostu bir ilk yatırım sunabilir.

Mükemmel karıştırma özellikleri: Birçok mekanik havalandırıcı, özellikle yüzey ve aspirasyon tipleri, tahrip edici, ölü lekeleri önlemek ve katı maddeleri süspansiyonda tutmak için çok önemli olan önemli yatay ve dikey karıştırma sağlar.

Sığ su kütleleri için iyi: Yüzey havalandırıcıları, difüzörlerin kabarcık temas süresini en üst düzeye çıkarmak için yeterli su kolonu derinliğine sahip olmayabilecekleri sığ ortamlarda oldukça etkilidir.

Görünür Operasyon: Sıçrama veya su hareketi, ünitenin çalıştığına dair net bir görsel gösterge sağlar.

Kirlenmeye daha az eğilimli: Genellikle daha büyük açıklıklar veya yüzey etkileşimi içerdikleri için, genellikle ince partiküllerden veya ince kabarcık difüzörlerine kıyasla biyolojik büyümeden tıkanmaya daha az duyarlıdırlar.

Eksileri:

Düşük oksijen transfer verimliliği (OTE): Genellikle, özellikle derin suda, ince kabarcık difüzörlerine kıyasla birim güç başına oksijenin çözülmesinde daha az etkilidir.

Sınırlı derinlik etkinliği: Yüzey havalandırıcıları esas olarak su kolonunun üst katmanlarında etkilidir ve önemli bir karıştırma olmadan daha derin kesitleri etkili bir şekilde oksijen etmeyebilir.

Sıçramaya/aerosollere neden olabilir: Yüzey havalandırıcıları, belirli ortamlarda su kaybına, gürültüye ve potansiyel olarak istenmeyen aerosollere yol açarak önemli sıçramalar yaratabilir.

Daha yüksek gürültü seviyeleri: Yüzeyde veya yakınındaki çalışan mekanik bileşenler belirgin bir gürültü oluşturabilir.

Görsel olarak müdahaleci olabilir: Türüne bağlı olarak, mekanik varlığı veya kuvvetli yüzey aktivitesi nedeniyle bir göletin veya gölün doğal görünümünü bozabilirler.

Krema potansiyeli: Soğuk iklimlerde, yüzey havalandırıcıları sorunlu olabilecek veya buz çözme çabaları gerektiren açık su oluşturabilir.

Anladım. Hem difüzör hem de havalandırıcıların tanımlarını, mekanizmalarını, uygulamalarını ve artılarını/eksilerini ele aldık. Şimdi kritik bölümün zamanı geldi: Doğru seçeneği seçmek . Bu kısım okuyucuyu bilinçli kararlar vermesi için güçlendirecektir.

İşte taslak:

Bir difüzör ve bir havalandırma arasında karar vermek tek bedene uyan bir cevap değildir. Optimal seçim, başvurunuz ve operasyonel hedeflerinizle ilgili birkaç özel faktörün dikkatli bir şekilde değerlendirilmesine bağlıdır. Bu değişkenleri anlamak sizi en etkili ve verimli oksijenasyon çözümüne yönlendirecektir.

Su gövdesinin derinliği:

Derin su (örneğin,> 10-15 ft): Difüzör , özellikle ince kabarcık türleri, daha derin suda genellikle daha üstündür. Artan su kolonu, küçük kabarcıklar ve su arasında daha fazla temas süresine izin vererek oksijen çözünmesini ve genel verimliliği en üst düzeye çıkarır.

Sığ su (örneğin, <10 ft): Havacılık , özellikle yüzey havalandırıcıları, daha sığ göletler, lagünler veya tanklarda genellikle daha etkili ve uygun maliyetlidir. Yüzeyi ajite etme veya güçlü karıştırma akımları yaratma yetenekleri, onları bu ortamlar için çok uygun hale getirir.

Oksijen talebi:

Yüksek oksijen talebi (örneğin, yoğun su ürünleri yetiştiriciliği, atık su arıtımında aktif çamur): Kesin ve yüksek hacimli çözünmüş oksijenlerin kritik olduğu yerlerde, ince kabarcık difüzörleri en yüksek oksijen transfer verimliliğini sunan genellikle tercih edilen seçimdir.

Orta ila düşük oksijen talebi (örneğin, rekreasyonel havuzlar, havalandırılmış lagünler): Havacılık Oksijen gereksinimlerini, son derece yüksek ince kabarcık difüzörlerine ihtiyaç duymadan verimli bir şekilde karşılayabilir.

Bütçe (ilk ve operasyonel maliyetler):

Başlangıç Maliyet: Havacılık Özellikle daha basit yüzey birimleri için genellikle daha düşük bir başlangıç satın alma ve kurulum maliyetine sahiptir. Difüzör sistemleri, üfleyicilere ihtiyaç duyulması, kapsamlı borulama ve difüzör birimlerinin kendileri nedeniyle daha yüksek ön maliyetlere sahip olabilir.

Operasyonel maliyet (enerji verimliliği): Başlangıç maliyetleri daha yüksek olsa da, ince kabarcık difüzör Sistemler, özellikle derin su uygulamalarında, kilowatt saat başına verilen oksijen açısından üstün enerji verimliliği nedeniyle genellikle daha düşük uzun vadeli operasyonel maliyetlere sahiptir. Havacılık Belirli senaryolarda aynı oksijen iletimi için daha enerji yoğun olabilir.

Bakım Gereksinimleri:

Difüzörler: Potansiyel kirlenmeye bağlı olarak membranların/elementlerin periyodik olarak temizlenmesini veya değiştirilmesini gerektirir. Üfleyici bakımı da bir faktördür. Batık bileşenler nedeniyle bakım bazen daha karmaşık olabilir.

Havalandırıcılar: Genellikle daha basit mekanik bakımı (motorlar, rulmanlar, pervaneler) içerir. Havalandırma mekanizmasının kendisinin kirlenmesine daha az eğilimlidir, ancak ara sıra enkazın temizlenmesini gerektirebilir.

Karıştırma ve Yıkınma İhtiyaçları:

Güçlü karıştırma/yıkıma: Termal tabakalaşmayı önlemek, katı maddeleri süspansiyonda tutmak veya düzgün bir şekilde karıştırmanın birincil kaygısıdır. havacılık (özellikle güçlü yüzey veya aspirasyon tipleri) genellikle dökme su hareketi yaratmada daha etkilidir. Kaba kabarcık difüzörleri de iyi bir karıştırma sunar.

Öncelikle minimal karıştırma ile oksijenasyon: İnce kabarcık difüzörleri, bazı spesifik işlemlerde veya hassas su ürünleri yetiştiriciliği ayarlarında istenebilecek nispeten daha az güçlü karıştırma ile oksijen transferinde mükemmeldir.

Çevresel ve estetik düşünceler:

Gürültü ve sıçrama: Difüzör daha sessizdir ve minimum yüzey rahatsızlığına neden olur. Havacılık (özellikle yüzey türleri) gürültülü olabilir ve yerleşim alanlarında veya belirli endüstriyel ortamlarda istenmeyen olabilecek önemli sıçrama ve aerosoller oluşturabilir.

Görsel etki: Difüzörler büyük ölçüde gözden kaçarken, yüzey havalandırıcıları suda görülebilir.

Dondurucu iklimler: Yüzey havalandırıcıları, su alanlarını donma sıcaklıklarında açık tutar, bu da bir fayda (balık için toplam dondurmayı önleme) veya bir dezavantaj (güvenlik tehlikesi, artan ısı kaybı) olabilir. Dağınık havalandırma da donmayı önleyebilir, ancak genellikle daha az lokalize açık su ile.

Büyük ölçekli atık su arıtma tesisleri (aktif çamur): Neredeyse sadece kullanın ince kabarcık difüzörleri Yüksek oksijen talebi, derin tanklar ve maksimum enerji verimliliği ihtiyacı nedeniyle.

Su ürünleri yetiştiriciliği (derin göletler/tanklar): İnce kabarcık difüzörleri Tutarlı, verimli oksijen kaynağı için. Tamamlayıcı Kürek veya aspirasyon havalandırıcıları Yoğun talep sırasında veya daha sığ büyüme havuzlarında kullanılabilir.

Rekreasyonel Göletler/Göller: Genellikle bir karışım. Daha büyük, daha derin göletlerde yıkıma ve genel sağlık için, dağınık havalandırma sistemleri (göl yatağı difüzörleri ve uzak bir kompresör kullanarak) mükemmeldir. Daha küçük, sığ göletler veya görsel çekicilik için, yüzey havalandırıcıları (çeşmeler veya pervane türleri gibi) ideal olabilir.

Endüstriyel Süreç Suyu: Seçim büyük ölçüde belirli süreç gereksinimlerine bağlıdır, ancak difüzör genellikle hassas oksijen kontrolü için kullanılırken havacılık Karıştırma veya daha basit oksijen girişi için seçilebilir.