Belt Filtre Preslerine Giriş

Belt Filtre Presi Nedir?

bant filtre presi (BFP) alanında kritik bir ekipman parçasıdır. çamur susuzlaştırma ve atık su arıtma . Temel olarak, sıvıyı çamur çamurundan ayırmak ve "filtre keki" olarak bilinen daha kuru, daha kolay yönetilebilir bir malzeme üretmek için tasarlanmış sürekli bir mekanik cihazdır.

Şartlveırılmış çamurun iki adet gerilmiş, gözenekli bant arasından geçirilmesiyle çalışır. Çamur bir dizi silindir aracılığıyla sıkıştırılıp preslendiğinde, yerçekimi, kesme kuvveti ve basınç birlikte çalışarak suyu verimli bir şekilde uzaklaştırır. Bu, çamur hacminde önemli bir azalmaya neden olur.

Çamur Susuzlaştırma Neden Önemlidir?

Çamur susuzlaştırma yalnızca ikincil bir süreç değildir; operasyonel verimliliği ve finansal sürdürülebilirliği açısından hayati önem taşımaktadır. atık su arıtma plants ve various industrial facilities.

- Hacim birzaltma: Suyun %80-90'ına kadar çıkarılması, toplam hacmi büyük ölçüde azaltır. çamur bertaraf edilmesini gerektirir. Bu, nakliye ve bertaraf maliyetlerinin en aza indirilmesindeki temel faktördür.

- Maliyet Tasarrufu: Islak çamurun bertarafı pahalıdır. birrtırarak kek katıları İçerik, tesisler atık depolama ücretlerinden ve taşıma masraflarından önemli ölçüde tasarruf sağlayabilir.

- Kullanım ve Stabilite: Susuzlaştırılmış çamurun işlenmesi, istiflenmesi ve depolanması daha kolaydır. Daha kuru olan kek aynı zamvea daha stabildir, koku sorunlarını en aza indirir ve kompostlama veya arazi uygulaması gibi potansiyel faydalı yeniden kullanıma uygunluğunu artırır.

Kısa Tarih ve Evrim

concept of using pressure to separate solids from liquids has been around for centuries, but the modern kemer filtre basın 20. yüzyılın ortalarında ortaya çıktı.

Başlangıçta susuzlaştırma, büyük ölçüde kurutma yatakları veya basit plaka ve çerçeve presleri gibi daha az verimli yöntemlere dayanıyordu. Sürekli akışlı makinelerin geliştirilmesi, hızla büyüyen belediye ve sanayi sektörlerinde daha yüksek verim ihtiyacını karşılayan büyük bir ileriye doğru atılımdı. İlk modeller basit yerçekimi drenaj cihazlarıydı, ancak zamanla birden fazla basınç bölgesini ve karmaşık özellikleri bir araya getirecek şekilde geliştiler. polimer dozaj sistemleri geliştirmek susuzlaştırma verimliliği , günümüzde kullanılan yüksek kapasiteli, otomatik ünitelere yol açmaktadır.

Belt Filtre Presinin Çalışma Prensibi

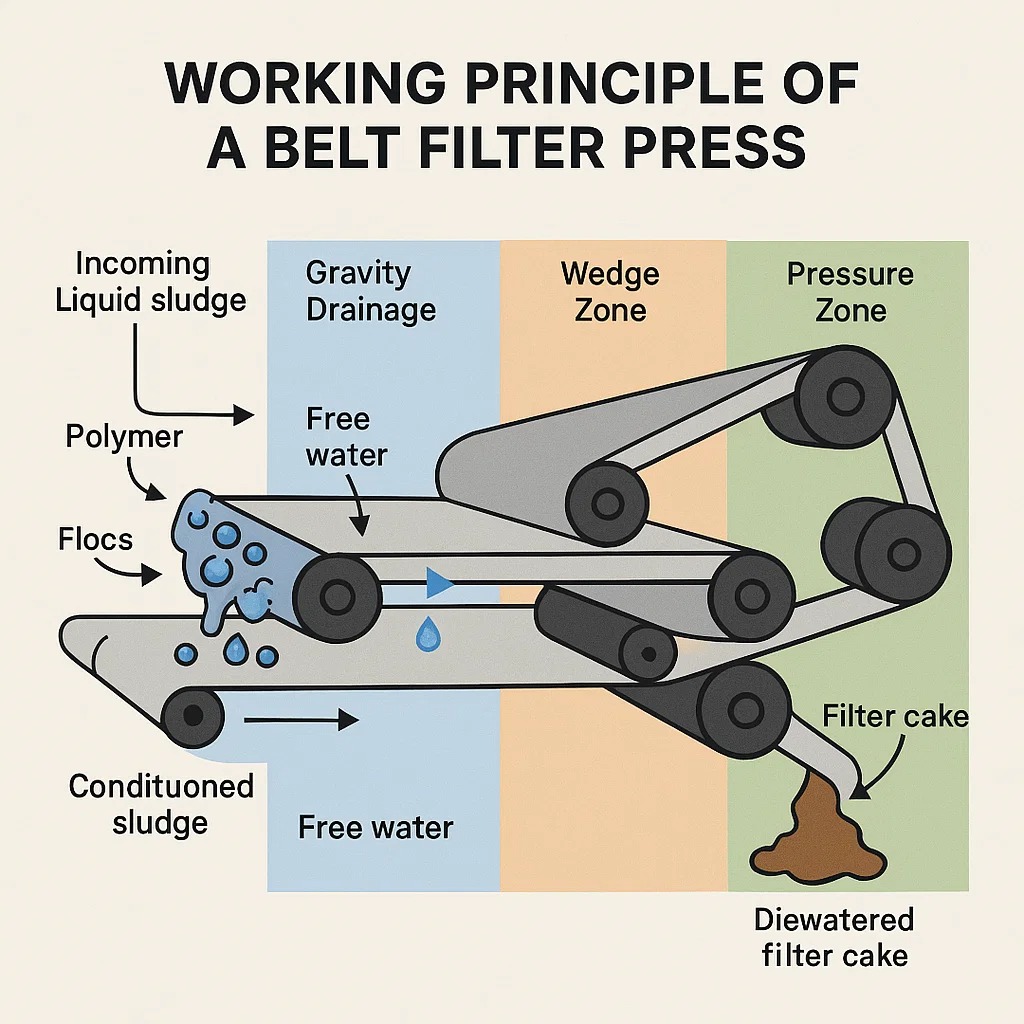

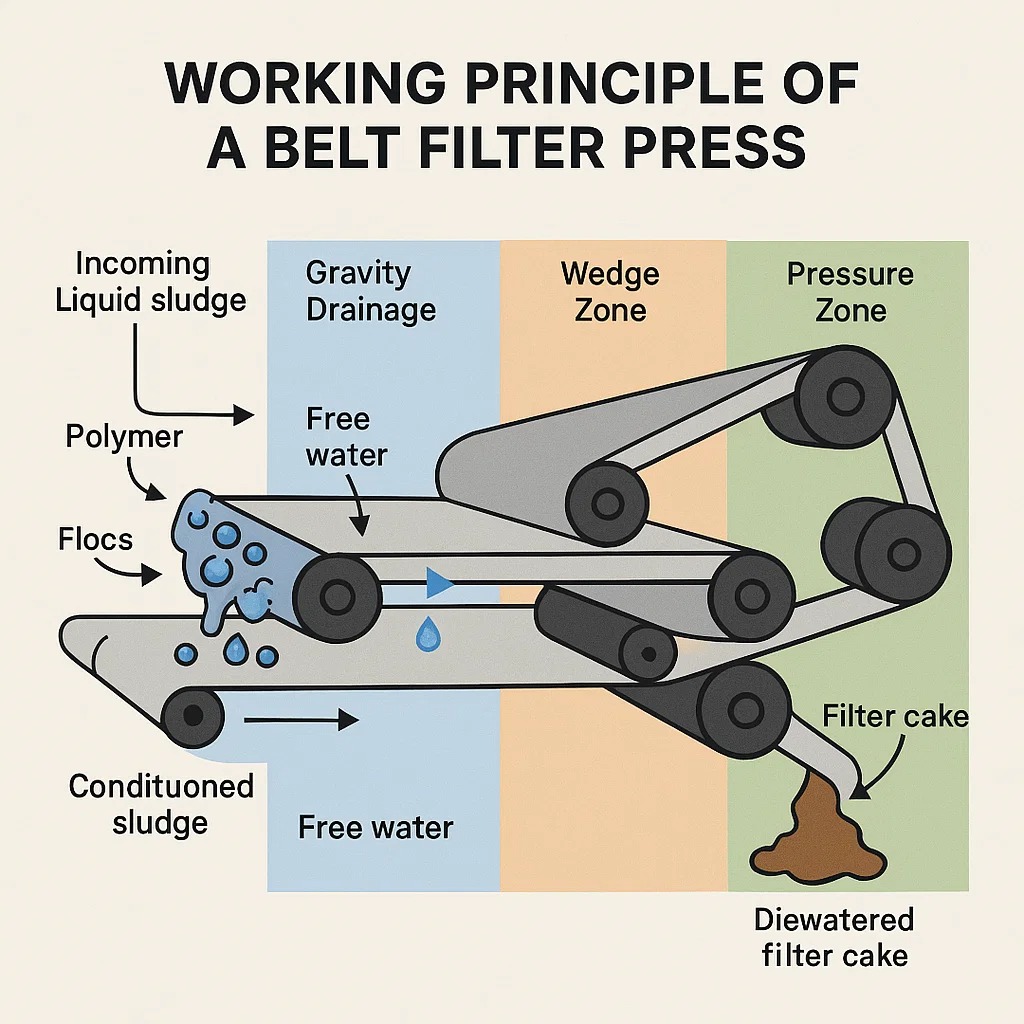

operation of a bant filtre presi (BFP) Suyu sudan ayırmak için kimyasal koşullveırmayı, yerçekimini ve mekanik basıncı kullanan sürekli, çok aşamalı bir işlemdir. çamur . Süreç dört farklı bölgeye ayrılabilir:

1. Şartlandırma (Topaklama)

Prese girmeden önce gelen sıvı çamurun suyunu etkili bir şekilde serbest bırakacak şekilde hazırlanması gerekir. Bu aracılığıyla yapılır çamur conditioning .

- Süreç: Tipik olarak yüksek molekül ağırlıklı bir organik olan kimyasal bir madde polimer , hızla çamura karışır. Polimer, küçük, dağınık katıların daha büyük, daha kararlı kütleler halinde bir araya toplanmasına neden olur. floklar .

- Amaç: se flocs trap the solids and improve the sludge’s permeability, making it much easier for water to drain in the subsequent steps. Proper conditioning is the key factor in achieving high susuzlaştırma verimliliği .

2. Yerçekimi Drenaj Bölgesi

conditioned sludge first enters the gravity drainage zone, typically at the beginning of the top filter belt.

- Süreç: çamur flows onto a wide, horizontal section of the porous filtre kemeri . Yer çekimi kuvveti altında, şartlandırma sırasında açığa çıkan serbest su, açık örgülü bant yapısının yardımıyla banttan hızla akıyor.

- Amaç: Bu aşama, kolayca boşaltılabilen suyun büyük bir yüzdesini ortadan kaldırır ve katı madde konsantrasyonunu, basınç uygulanmadan önce başlangıçtaki sıvı bulamaçtan (genellikle %1-5$katı) kalın, yarı katı bir kütleye (genellikle %10-15$katı) yükseltir.

3. Kama Bölgesi

wedge zone serves as the transition from gravity drainage to high-pressure dewatering.

- Süreç: çamur, now consolidated, is gradually squeezed between the upper and lower filtre kemeris “kama” şeklinde birleştiklerinde. Daralan boşluk çamura ilk hafif basınç kuvvetini uygular.

- Amaç: Bu yavaş, kontrollü sıkıştırma, yüksek hacimli sıvının dışarı fırlamasını önler ("kör etme" veya "dışarı fışkırtma" olarak adlandırılır) ve katı keki, bant genişliği boyunca eşit şekilde dağıtarak takip edecek yoğun basınca hazırlar.

4. Basınç Bölgesi

Bu, kalan suyun büyük kısmının sıkıştırıldığı ana susuzlaştırma bölümüdür.

- Süreç: two filter belts, with the sludge cake sandwiched between them, are guided through a serpentine path of progressively smaller diameter silindirler . Kayışların çapının küçülmesi ve artan gerilim, keki yüksek düzeyde kesme ve basınca maruz bırakır.

- Alt Bölgeler:

- Düşük Basınç: first set of rollers applies moderate pressure.

- Yüksek Basınç/Kesme: inner-most rollers apply maximum force, sometimes in rapid succession, to physically press the water out of the compressed cake.

- Çıkış: dewatered sludge, now referred to as the filtre keki , baskıdan yüksek konsantrasyonla çıkar kek katıları (çamur türüne bağlı olarak genellikle %18-35$ katı madde). Daha sonra bantlar ayrılır ve kazıyıcılar, imha edilmek veya daha ileri işlemler için keki çıkarır.

Bantlı Filtre Presinin Temel Bileşenleri

A bant filtre presi (BFP) verimli susuzlaştırma sağlamak için uyum içinde çalışan birbirine bağlı birçok sistemden oluşan gelişmiş bir makinedir. Bu temel bileşenleri anlamak, kemer basma işlemi ve bakım .

Filtre Kayışları (Çekirdek Filtrasyon Ortamı)

belts are arguably the most critical component, directly involved in the filtration process.

- İşlev: İki sürekli, gözenekli kayış (bir üst ve bir alt kayış) şartlandırılmış çamuru sandviçler. Filtratın (su) geçmesine izin verirken katı parçacıkları tutarlar.

- Malzeme: Tipik olarak polyester veya polipropilen gibi dayanıklı sentetik malzemelerden yapılan kayışlar, katıların tutulmasını ve su drenajını optimize etmek için belirli bir ağ boyutuyla dokunmuştur.

- Kemer Takibi: belts must remain perfectly aligned to prevent damage or spillage. Sophisticated pnömatik sistemler genellikle kayış gerginliğini ve takibini otomatik olarak kontrol eder.

Makaralar (Basınç ve Kesme Uygulaması)

rollers are the physical mechanisms that generate the dewatering force.

- İşlev: çamur-filled belts travel around a series of large and small silindirler yılankavi bir düzende düzenlenmiştir. Bu silindirler kama ve basınç bölgelerinde uygulanan artan basınçtan sorumludur.

- Türler:

- Yerçekimi Silindirleri: Esas olarak yerçekimi drenaj bölgesinde kullanılır.

- Basınç Silindirleri: Basınç bölgesinde yüksek temas kuvveti oluşturan daha küçük silindirler ve kesme kemerleri keskin bir şekilde bükerek.

Tahrik Sistemi (Hareket Kontrolü)

drive system controls the movement and speed of the filter belts.

- İşlev: Tüm bant düzeneğini çeken ana tahrik silindirinin dönüşüne güç verir.

- Mekanizma: Tipik olarak bir dişli kutusuna bağlı bir elektrik motoru. Modern sistemler, bant hızının hassas kontrolüne olanak sağlamak için sıklıkla Değişken Frekanslı Sürücüler (VFD'ler) kullanır.

- Önemi: Bant hızı dayalı olarak ayarlanan önemli bir operasyonel parametredir. çamur characteristics ve desired verim .

Pnömatik Sistem (Gerilim ve Takip)

Bu sistem, filtre kayışlarının bütünlüğünü ve optimum performansını sağlar.

- İşlev: Bantlara kontrollü, sürekli gerginlik uygulamak ve herhangi bir yanlış hizalamayı (bant takibi) otomatik olarak düzeltmek için basınçlı hava kullanır.

- Önemi: Eşit basınç ve maksimum değer elde etmek için tutarlı gerilim hayati önem taşır. susuzlaştırma verimliliği . Doğru izleme, kayışların silindirlerden çıkmasını önler, bu da yırtılmaya veya ekipmanın kapanmasına neden olabilir.

Kontrol Paneli (Otomasyon ve İzleme)

control panel serves as the brain of the belt filter press.

- İşlev: Şuraya ev sahipliği yapar: otomasyon sistemler, programlanabilir mantık denetleyicileri (PLC'ler) ve operatör arayüzü. Bant hızı, polimer akışı ve bant gerginliği gibi proses değişkenlerini izler.

- Gelişmiş Sistemler: Modern BFP'ler, otomatik başlatma/kapatma dizileri ve uzaktan izleme için gelişmiş kontrollere sahiptir ve bu da gelişmiş performansa katkıda bulunur. enerji verimliliği ve reduced operator intervention.

Yıkama Sistemi (Verimliliğin Korunması)

yıkama sistemi prevents the belts from clogging, which is critical for continuous operation.

- İşlev: Yüksek basınçlı su püskürtme çubukları, bantları işlemden hemen sonra temizler. filtre keki bant kumaşını kör edebilecek kalıntı katıları temizleyerek boşaltılır.

- Mekanizma: Yüksek basınçlı su sağlamak için özel bir pompa kullanır ve bu su daha sonra sıklıkla toplanıp tesisatın ön kısmına yönlendirilir. atık su arıtma plants (WWTP'ler) yeniden işleme için.

Belt Filtre Pres Çeşitleri

Temel çalışma prensibi aynı kalsa da, kemer filtre basınes farklı kapasiteleri, çamur türlerini ve alan kısıtlamalarını ele alacak şekilde tasarlanmış çeşitli konfigürasyonlarla gelir. Genellikle boyut/kapasite ve bant konfigürasyonuna göre kategorize edilirler.

Boyut ve Kapasiteye Göre

size of the press is primarily defined by the width of its filtre kemerleri Bu, verimi veya kapasiteyi belirler.

- Laboratuvar/Pilot Birimler: Farklı çamur türlerini test etmek, optimize etmek için kullanılan küçük ölçekli presler polimer dosing ve tam boyutlu bir birime yatırım yapmadan önce verilerin ölçeğini büyütün.

- Küçük ve Orta Ölçekli Presler: Genellikle daha küçük belediyelerde kullanılır atık su arıtma plants veya orta düzeyde akış hızına sahip endüstriyel tesisler (örn. küçük gıda işleme operasyonları). Bant genişlikleri 0,5$ ila 1,5$ metre arasında değişebilir.

- Büyük Yüksek Kapasiteli Presler: Büyük metropol atık su arıtma tesisleri ve büyük ölçekli endüstriyel uygulamalar (kağıt ve kağıt hamuru gibi) için tasarlanan bu makineler, geniş bantlara (3 $ metreye kadar veya daha fazla) sahiptir ve sürekli, yüksek hacimli operasyonlar için üretilmiştir.

Bant Yapılandırmasına Göre

design and arrangement of the belts and rollers lead to different configurations, optimizing the sludge’s time in the gravity and pressure zones.

1. Düşük Basınçlı/Yüksek Yerçekimli BFP'ler

- Özellikler: se models feature an extended yerçekimi drenaj bölgesi Basınç aşamasından önce başlangıçtaki suyun uzaklaştırılmasını en üst düzeye çıkarmak için genellikle eğimli veya ekstra silindirler kullanılır.

- Uygulama: İyi susuzlaştırma özelliklerine ve başlangıçta yüksek serbest su içeriğine sahip çamurlar için en uygunudur (örneğin, belirli mineral veya endüstriyel çamurlar).

2. Standart Üç Bölgeli BFP'ler

- Özellikler: most common configuration, featuring distinct gravity, wedge, and pressure zones, as detailed earlier. They balance efficiency and cost-effectiveness.

- Uygulama: Yaygın olarak kullanılan belediye atık su arıtma ve various industrial applications.

3. Çift Bantlı Presler (Yoğunlaştırma ve Susuzlaştırma)

- Özellikler: Bazı gelişmiş birimler bir entegre çamur thickening doğrudan bant pres susuzlaştırma aşamasıyla birlikte aşama (çoğunlukla döner tamburlu yoğunlaştırıcı).

- Amaç: thickener first increases the solids concentration of very dilute sludge, improving the press’s efficiency and verim kapasite.

Özel Bant Filtre Presleri

se are designed for particular requirements, often focusing on maximizing final cake dryness.

- Yüksek Basınçlı Bant Filtre Presleri: se use smaller pressure silindirler ve extremely high belt tension to achieve the absolute maximum kek katıları içerik.

- Uygulama: Çamur hacminin azaltılmasının kritik olduğu durumlarda veya yüksek katı içeriğinin önemli miktarda tasarruf sağladığı son kekin termal kurutma veya yakma amaçlı olduğu durumlarda gereklidir. enerji tüketimi .

Belt Filtre Preslerinin Uygulamaları

bant filtre presi (BFP) Katı-sıvı ayrımının ve çamur hacminin azaltılmasının gerekli olduğu çok çeşitli endüstrilerde kullanılan çok yönlü bir susuzlaştırma çözümüdür.

Atıksu Arıtma Tesisleri

Bu, BFP'ler için birincil ve en yaygın uygulamadır.

- Belediye Atıksu Arıtma: BFP'ler şehir ve kasabada vazgeçilmezdir atık su arıtma plants (WWTP'ler). Birincil ve ikincil arıtma prosesleri sırasında oluşan organik çamuru (biyokatıları) susuzlaştırırlar. Ortaya çıkan filtre keki Hacmi önemli ölçüde azalır, bu da bertarafı (atık depolama, yakma) veya yararlı yeniden kullanımı (arazi uygulaması, kompostlama) çok daha uygun maliyetli hale getirir.

Endüstriyel Uygulamalar

BFP'ler, endüstriyel atık akışlarını yönetmek için çok sayıda üretim ve işleme ortamında kullanılmaktadır.

- Gıda İşleme: Sebzelerin yıkanması, etin işlenmesi veya bira yapımı sırasında oluşan çamurlar genellikle yüksek miktarda katı madde içerir. BFP'ler bu organik çamurları verimli bir şekilde susuzlaştırarak mevzuat uyumluluğuna yardımcı olur ve mandıralar, bira fabrikaları ve mezbahalar gibi sektörler için bertaraf maliyetlerini azaltır.

- Kağıt ve Kağıt Hamuru Endüstrisi: process of making paper generates large quantities of fibrous sludge and waste materials. BFPs are key to dewatering this paper sludge, often achieving very high throughputs due to the fibrous nature of the solids.

- Kimyasal ve İlaç Üretimi: BFP'ler, malzemelerin bant malzemesi ve mekanik stresle uyumlu olması koşuluyla atık çamurların susuzlaştırılması, yan ürünlerin işlenmesi ve hatta nihai ürünlerin ayrılması için kullanılır.

Madencilik Faaliyetleri

Madencilik sektöründe BFP'ler atık yönetimi ve konsantre susuzlaştırma için kullanılır.

- Kuyruk Susuzlaştırma: BFP'ler, özellikle kurak bölgelerde su tasarrufu ve çevresel istikrar için hayati önem taşıyan maden artıklarından (atık malzeme) suyun geri kazanılmasına yardımcı olur.

- Konsantre Susuzlaştırma: Bazı durumlarda mineral konsantrelerinin susuzlaştırılmasında kullanılırlar, böylece nihai ürünün ağırlığını ve taşıma masraflarını azaltırlar.

Uzmanlaşmış Niş Uygulamalar

- Tekstil Boyama: Artık boya ve kimyasal içeren çamurun susuzlaştırılması.

- Metal Kaplama: Metal hidroksit çamurlarının kullanılmış arıtma banyolarından ayrılması.

common thread across all these applications is the need for efficient katı ayırma atık hacmini azaltmak ve suyu geri kazanmak; bu da doğrudan daha düşük işletme maliyetleri ve gelişmiş çevresel uyumluluk anlamına gelir.

Belt Filtre Preslerinin Avantajları ve Dezavantajları

Doğruyu seçmek susuzlaştırma ekipmanları takasların net bir şekilde anlaşılmasını gerektirir. bant filtre presi (BFP) önemli faydalar sağlar ancak aynı zamanda bazı kısıtlamalarla birlikte gelir.

Avantajları: Neden bir BFP'yi Seçmelisiniz?

| Avantaj | Açıklama | Operasyon Üzerindeki Etki |

| Sürekli Çalışma | BFP is designed for non-stop processing, unlike batch equipment (e.g., filter presses). | Yüksek verim ve no downtime required for cleaning or plate cycling. |

| Nispeten Düşük Enerji Tüketimi | Tahrik sistemi ve pompalar için öncelikle mekanik basınç ve az miktarda elektrik kullanılır. | Daha düşük işletme maliyetleri termal kurutma veya santrifüjleme gibi enerji yoğun yöntemlerle karşılaştırıldığında. |

| Kullanımı ve Bakımı Basit | mechanical design is relatively straightforward once optimized, leading to easier kemer pres bakımı . | Operatörler, daha karmaşık makinelere kıyasla daha az uzmanlık eğitimi gerektirir. |

| İyi Verim/Maliyet Oranı | Belirli yüksek katı maddeli susuzlaştırma teknolojilerine kıyasla nispeten daha düşük bir yatırımla büyük bir işleme kapasitesi sunar. | Orta ve büyük ölçekli işletmeler için etkili, bütçe dostu bir çözüm atık su arıtma plants . |

| Etkili Katı Yakalama | belts provide a physical barrier, ensuring high katı ayırma ve clean filtrate, which reduces the load on upstream processes. | |

Dezavantajları: Kısıtlamalar ve Hususlar

- Yüksek İlk Yatırım: İşletme maliyetleri makul olmakla birlikte, gerekli ön arıtma ekipmanlarını da içeren sağlam bir BFP sisteminin satın alınması ve kurulumu (örn. polimer dozaj sistemleri ), önemli olabilir.

- Alan Gereksinimleri: BFP'ler genellikle büyük, yatay makinelerdir. Kısıtlı alana sahip tesislerde sınırlayıcı bir faktör olabilecek önemli bir ayak izi gerektirirler.

- Besleme Çamurunun Özelliklerine Duyarlılık: performance is highly dependent on effective çamur conditioning . Gelen çamurun kalitesi veya polimer Dozun sık sık değişmesi, baskı performansı ve kek katıları tutarlılık zarar görebilir.

- Yıkama Suyu Tüketimi: BFP'ler önemli miktarda yüksek basınçlı suya ihtiyaç duyar. yıkama sistemi tutmak için filtre kemeris temiz, bu da tesisin genel su talebini artırıyor.

- Daha Düşük Son Kek Katıları (Diğer Yöntemlerle Karşılaştırıldığında): Birçok imha yolu için yeterli olsa da, BFP'ler genellikle daha düşük nihai sonuç elde eder. kek katıları (tipik olarak %18-35$$), vidalı preslere veya yüksek basınçlı filtre preslerine (%40-60$$'ın üzerine çıkabilmektedir) kıyasla.

Bantlı Filtre Presi Seçerken Dikkat Edilmesi Gereken Faktörler

Optimumun seçilmesi bant filtre presi (BFP) uzun vadeli operasyonel maliyetleri etkileyen bir karardır ve susuzlaştırma verimliliği . Kapsamlı bir değerlendirme, fiyat etiketinin ötesine geçmeli ve uygulamanın özelliklerine odaklanmalıdır.

Çamur Özellikleri (Birincil Etken)

nature of the material being processed is the most important factor in BFP selection.

- Türü ve Menşei: Çamur birincil mi, ikincil (biyolojik), kimyasal mı yoksa endüstriyel mi? Farklı çamur türleri (örneğin yüksek oranda lifli ve jelatinli) farklı basınçlar ve bant kumaşları gerektirir.

- İlk Katı Madde Konsantrasyonu: Çok seyreltik çamurun etkin preslemeden önce ön yoğunlaştırılması (örneğin yerçekimi bantlı yoğunlaştırıcı kullanılması) gerekebilir.

- Susuzlaştırılabilirlik İndeksi: Bu laboratuvar testleri ile belirlenir. Yetersiz susuzlaştırılan çamurlar daha uzun tutma süreleri gerektirecektir, bu da daha büyük bir BFP veya daha uzun bir süreye sahip bir ünite anlamına gelir. yerçekimi drenaj bölgesi .

- Sıkıştırılabilirlik: Direnç filtrasyon hızını yavaşlatmadan önce çamurun ne kadar basınca dayanabileceği.

Kapasite ve Üretim Gereksinimleri

machine must be sized to handle the facility’s expected flow.

- Hidrolik Kapasite: volume of sludge (in gallons or cubic meters) the unit must process per hour.

- Katı Yükleme: total dry weight of solids (in kg/hr or lb/hr) the press must handle. This dictates the necessary filtre kemeri temel boyutlandırma ölçüsü olan genişlik.

İşletme ve Bakım Maliyetleri

total cost of ownership extends well beyond the initial purchase price.

- Polimer Tüketimi: Çamur şartlandırma yinelenen önemli bir giderdir. Hedefe ulaşan bir birim kek katıları daha düşük polimer dosage zamanla tasarruf sağlayacaktır.

- Enerji Tüketimi: Tahrik sisteminin ve filtrat pompalarının beygir gücü gereksinimlerini karşılaştırarak yüksek performans elde edin. enerji verimliliği .

- Bakım Gereksinimleri: Aşınma parçalarının değiştirilmesi maliyetindeki faktör, özellikle de filtre kemeris ve pressure silindirler .

Otomasyon ve Kontrol

Modern BFP'ler süreç kontrolünde önemli ilerlemeler sunar.

- Otomatik Kontrol Sistemleri: Otomatik olarak ayarlanan PLC'leri ve sensörleri arayın kemer gerginliği , kemer hızı ve polimer dosing gelen çamur beslemesindeki değişikliklere yanıt olarak. Bu, sürekli operatör denetimi ihtiyacını azaltır.

- Uzaktan İzleme: Uzaktan erişime sahip sistemler teşhis ve öngörüyü kolaylaştırır kemer pres bakımı beklenmedik kesintileri en aza indirir.

Tedarikçi İtibarı ve Desteği

Güvenilir bir ortak seçmek uzun vadeli başarı için çok önemlidir.

- Deneyim ve Takip Kaydı: Tedarikçinin geçmişini benzer şekilde değerlendirin atık su arıtma plants veya endüstriyel süreçler.

- Yerel Destek: Herhangi bir kesintiyi en aza indirmek için hazır yedek parça, teknik servis ve operatör eğitimi sağlayın. sürekli çalışma .

Bakım ve Sorun Giderme

Etkili kemer pres bakımı yüksek sağlamak için gereklidir susuzlaştırma verimliliği ekipmanın ömrünü maksimuma çıkarır ve maliyetli arıza sürelerini en aza indirir. Proaktif bir yaklaşım her zaman reaktif onarımlardan daha uygun maliyetlidir.

Düzenli Bakım Görevleri

Bu görevlerdeki tutarlılık, sürekli çalışma arasında bant filtre presi (BFP) :

- Bant Kontrolü ve Yıkama: Şunlardan emin olun: yıkama sistemi Yeterli basınç ve akışla doğru şekilde çalışıyor. Rutin olarak denetleyin filtre kemeris aşınma, yırtılma veya aşırı körleme (tıkanma) belirtileri olup olmadığına bakın.

- Bant Gerginliği ve Takibi: Şunu izleyin: pnömatik sistem Kayışların doğru gerginliği korumasını sağlamak için. Ciddi hasara neden olabilecek bant kaymasını önlemek için otomatik takip sistemini her gün kontrol edin.

- Makara ve Rulman Yağlaması: Tüm yataklardaki rulmanları yağlamak için üreticinin programını takip edin. silindirler . Kötü yağlama, silindir arızasının önde gelen nedenidir.

- Polimer Sistem Kontrolü: Düzenli olarak kalibre edin polimer dosing system ve check feed lines for blockages. The polymer solution concentration must be consistent for optimal çamur conditioning .

- Kazıyıcı Bıçak Muayenesi: Şunlardan emin olun: scraper blades that remove the filtre keki bantların kör olmasına neden olabilecek tortu kalıntılarının taşınmasını önlemek için keskin ve doğru şekilde hizalanmış olmalıdır.

Yaygın Sorunlar ve Çözümler

| Sorun | Potansiyel Neden | Çözüm |

| Islak Kek / Zayıf Katılar | Yetersiz polimer dosage veya zayıf karıştırma. | Ayarlayın polimer dozlayın ve karıştırma aparatının çalıştığını doğrulayın. |

| Islak Kek / Zayıf Katılar | Yanlış kemer hızı (çok hızlı) veya gerginlik (çok düşük). | Susuzlaştırma süresini artırmak için bandı yavaşlatın; ayarlamak kemer gerginliği Pnömatik sistem aracılığıyla. |

| Çamur Akıntısı (kayışlardan) | gravity or wedge zone is overloaded. | İlerleme hızını (hidrolik kapasite) yavaşlatın ve/veya polimer Daha güçlü floklar oluşturacak şekilde dozlayın. |

| Kemer Kırışma / Hasar | Otomatik takip sistemi arızası veya tutarsız bant gerginliği. | İzleme silindirlerine giden hava basıncını kontrol edin ve sensörlerde pislik veya arıza olup olmadığını kontrol edin. |

| Yüksek Vibration / Noise | Aşınmış veya ele geçirilmiş makaralı rulmanlar. | Büyük makara arızalarını önlemek için etkilenen makaralı rulmanları derhal değiştirin. |

Belt Filtre Pres Teknolojisindeki Yenilikler

İki kayış arasındaki basıncı kullanmanın temel prensibi sabit kalsa da, kemer filtre basınes (BFPs) otomasyon, kontrol ve tasarımdaki ilerlemeler sayesinde sürekli olarak gelişmektedir. Bu yenilikler en üst düzeye çıkarmaya odaklanmıştır. susuzlaştırma verimliliği , operasyonel maliyetleri (OPEX) azaltır ve makinelerin yönetimini kolaylaştırır.

Otomatik Polimer Dozajlama Sistemleri

consistency of çamur conditioning BFP performansındaki en kritik faktördür. Modern sistemler bu süreci optimize etmek için gelişmiş izlemeyi kullanır.

- Gerçek Zamanlı İzleme: Yeni sistemler kullanılıyor optik ölçüm (örn. lazer sensörler veya kameralar) çamur ve floc structure as it enters the press.

- Yapay Zeka ve Algoritma Kontrolü: Analiz ederek çamur gerçek zamanlı tutarlılık ve akış hızı, otomatik kontrol sistemleri hassas bir şekilde ayarlamak için genellikle yapay zeka tarafından desteklenen özel algoritmaları kullanın. polimer dosage ve flow rate.

- Faydası: Bu, manuel, subjektif ayarlamalara olan ihtiyacı ortadan kaldırır ve daha az maliyete yol açar. polimer tüketimi (%40$'a varan tasarruf) ve tutarlılığın sürdürülmesi kek katıları Gelen çamur kalitesindeki dalgalanmalara rağmen.

Yüksek Basınçlı ve Uzun Süreli Susuzlaştırma Tasarımları

Tasarım yenilikleri, yüzeyin nihai kuruluğunun arttırılmasına odaklanmaktadır. filtre keki ve boosting verim .

- Modüler ve Dikey Presler: Daha yeni tasarımlar, basınç bölgesi için düşük profilli veya dikey bir konfigürasyona sahiptir. Bu, makinenin ayak izini azaltır ve onu ideal hale getirir. alan gereksinimleri bir kısıtlamadır.

- Genişletilmiş Yerçekimi Bölgesi: Bazı modellerde bağımsız bir üçüncü kayış veya uzatılmış, eğimli bir kayış bulunur yerçekimi drenaj bölgesi basınç bölgesinden önce daha fazla serbest suyun uzaklaştırılması için özel pulluklar veya elemanlar (Roto-Kone® gibi) ile. Bu, seyreltik çamur kapasitesini önemli ölçüde artırır.

- Arttırılmış Silindirler: Presler artık genellikle 7$, 8$ ve hatta 12$ ile üretiliyor. silindirler keki daha yoğun ve uzun süreli basınca ve kesmeye maruz bırakmak için genellikle daha küçük çaplarda ve daha büyük bant sarımlı basınç bölgesinde, en yüksek kalan nem kaldırma.

Akıllı Operasyonlar ve Uzaktan İzleme

integration of BFPs into the Endüstriyel Nesnelerin İnterneti (IIoT) daha güvenli, daha verimli ve daha az denetimli çalışmaya olanak tanır.

- Uzaktan Teşhis: PLC tabanlı kontrol panelleri artık ağa bağlanarak tedarikçilerin ve tesis yöneticilerinin performans ölçümlerini uzaktan izlemesine, ayarları yapmasına ve fiziksel olarak sahada bulunmadan sorunları teşhis etmesine olanak tanıyor.

- Kestirimci Bakım: Sensörler, temel bileşenlerin (örn. silindirler ve bearings). This data allows operators to schedule bakım önce doğru olmasını sağlayan bir arıza meydana gelir sürekli çalışma .

Belt Filtre Pres Teknolojisinde Gelecek Trendler

trajectory of BFP innovation is clearly focused on making them smarter, more autonomous, and fully integrated components of a modern atık su arıtma plants .

Otomasyonun Artırılması

goal is to achieve near-autonomous operation with minimal operator intervention.

- Otomatik Ayarlama: Gelecekteki BFP'ler, besleme hızını otomatik olarak ayarlayan sensör tabanlı geri bildirim döngülerine daha da fazla güvenecek. kemer hızı ve pressure settings to maintain an optimal output quality ($\text{cake solids}$) under all conditions.

- Otomatik Temizleme: Bantların kör kalmamasını sağlamak için daha az su ve kimyasal madde kullanan gelişmiş kendi kendini temizleme döngüleri.

Geliştirilmiş Enerji Verimliliği

Şebeke maliyetleri arttıkça, güç talebini azaltmak birincil hedeftir.

- Değişken Hızlı Sürücüler (VSD'ler): Tüm motorlarda (tahrik, pompa, yıkayıcı) yüksek verimli VSD'lerin yaygın kullanımı, baskı makinesinin yalnızca akım için gerekli olan gücü kullanmasına olanak tanıyacaktır. verim ve çamur characteristics .

- Hidrolik ve Pnömatik: Daha iyi hassasiyet ve daha düşük hava/yağ tüketimi için hidrolik veya pnömatik gerdirme sistemlerinin daha da geliştirilmesi.

Uzaktan İzleme ve Kontrol

push toward centralized control systems across entire water facilities will continue.

- Dijital İkiz Teknolojisi: Performansı tahmin etmek, ayar noktalarını optimize etmek ve operatörleri güvenli bir şekilde eğitmek için gerçek zamanlı verilerle beslenen BFP'nin simüle edilmiş modellerini kullanma.

- Mobil Arayüzler: Tüm susuzlaştırma sisteminin sağlamlaştırılmış tabletler veya mobil uygulamalar aracılığıyla kontrol edilmesi ve izlenmesi, operatörün mobilitesini ve yanıt verme yeteneğini artırır.

Sonuç

Önemli Avantajların Özeti

bant filtre presi (BFP) temel ve son derece etkili bir parça olmaya devam ediyor susuzlaştırma ekipmanları Sürdürülebilir atık yönetimi için çok önemli. Başarısı, özelliklerin güçlü bir birleşiminden kaynaklanmaktadır:

- Maliyet Verimliliği: hacmini önemli ölçüde azaltarak çamur (yüksek seviyeye ulaşmak kek katıları içerik), BFP'ler nakliye ve elden çıkarma masraflarını önemli ölçüde azaltır. atık su arıtma plants ve industry.

- Sürekli Çalışma: mechanical, non-batch process allows for high verim ve reliable 24/7 service, optimizing plant efficiency.

- Basitlik ve Güvenilirlik: Son derece karmaşık makinelerle karşılaştırıldığında BFP'nin temel tasarımı; yerçekimi, polimer koşullandırma ve mekanik basınçtan yararlanır. silindirler —nispeten basittir, daha kolay çalıştırma ve öngörülebilirlik sağlar kemer pres bakımı .

Future Outlook

BFP is not a stagnant technology. Fueled by the demands for greater enerji verimliliği , daha düşük işletme giderleri ve daha az insan gücü, trend şuna doğru ilerliyor: daha akıllı otomasyon . Gelecekteki sistemler giderek daha fazla entegre olacak otomatik kontrol sistemleri ve sophisticated sensors to optimize polimer dozajı ve kemer hızı gerçek zamanlı olarak minimum düzeyde insan gözetimi ile tutarlı performans sunar.

Yüksek hacimli sıvı atıklarla uğraşan herhangi bir tesis için bant filtre presi, kanıtlanmış, uygun maliyetli ve gelişen bir çözüm sunmaya devam ediyor. katı ayırma ve sludge volume reduction, solidifying its place as an indispensable tool in modern industrial and municipal operations.

Sıkça Sorulan Sorular (SSS)

S1: Bir bantlı filtre presiyle elde edilen tipik nihai kek katı madde içeriği nedir?

A bant filtre presi (BFP) genellikle bir finale ulaşır kek katıları arasında değişen konsantrasyon %18 ila %35 türüne büyük ölçüde bağlı olarak çamur . Organik biyolojik çamurlar genellikle bu aralığın alt sınırında yer alırken, lifli çamurlar (kağıt endüstrisindekiler gibi) veya mineral çamurları daha yüksek uçlara ulaşabilir.

S2: Bant filtre presi santrifüjle nasıl karşılaştırılır?

| Özellik | Bant Filtre Presi (BFP) | Santrifüj |

| Operasyonel Maliyet | Genel olarak daha düşük enerji tüketimi. | Genel olarak higher energy consumption due to high rotational speed. |

| Bakım | Daha kolay, mekanik, kayışlara/makaralara odaklanmış. | Daha karmaşıktır, yüksek hızda dönen parçalar ve gelişmiş kontrol içerir. |

| Verim | Yüksek, suited for continuous, large-volume flow. | Yüksek, can achieve greater verim daha az alanda. |

| Ayak izi | Bir gerektirir geniş ayak izi Yatay tasarımı nedeniyle. | Bir gerektirir daha küçük ayak izi (dikey/kompakt tasarım). |

| Nihai Katılar | Tipik olarak %18 - %35 . | Çoğunlukla biraz daha yükseğe ulaşabilir kek katıları (%25 - %40). |

S3: BFP için en kritik operasyonel değişken nedir?

most critical operational variable is the polimer dozajı (kimyasal şartlandırma). Polimer güçlü, kararlı bir form oluşturur floklar Suyu verimli bir şekilde serbest bırakan. Dozaj çok düşükse kek ıslanır ve çamur akıp gider; çok yüksekse israftır ve yine de zayıf bir kek yapısına neden olabilir. Optimum dozajın korunması önemli susuzlaştırma verimliliği .

S4: Filtre kayışları ne kadar dayanır?

lifespan of the filtre kemerleri bağlı olarak oldukça değişkendir. çamur characteristics (örn. kum gibi aşındırıcı malzemeler), yoğunluğu yıkama sistemi ve uygun kemer gerginliği ve tracking. Under ideal conditions with good bakım , bir kemer her yerde kullanılabilir 1 ila 5 yıl .

S5: “Kör etmek” ne anlama geliyor?

Kör edici ince katı parçacıklar gözenekleri tıkadığında meydana gelir filtre kemerleri . Bu, suyun (filtrat) geçmesini önler ve önemli ölçüde azaltır. susuzlaştırma verimliliği ve leading to a very wet filter cake. Regular and effective operation of the yıkama sistemi Körleşmeyi önlemek için gereklidir.

+86-15267462807

+86-15267462807